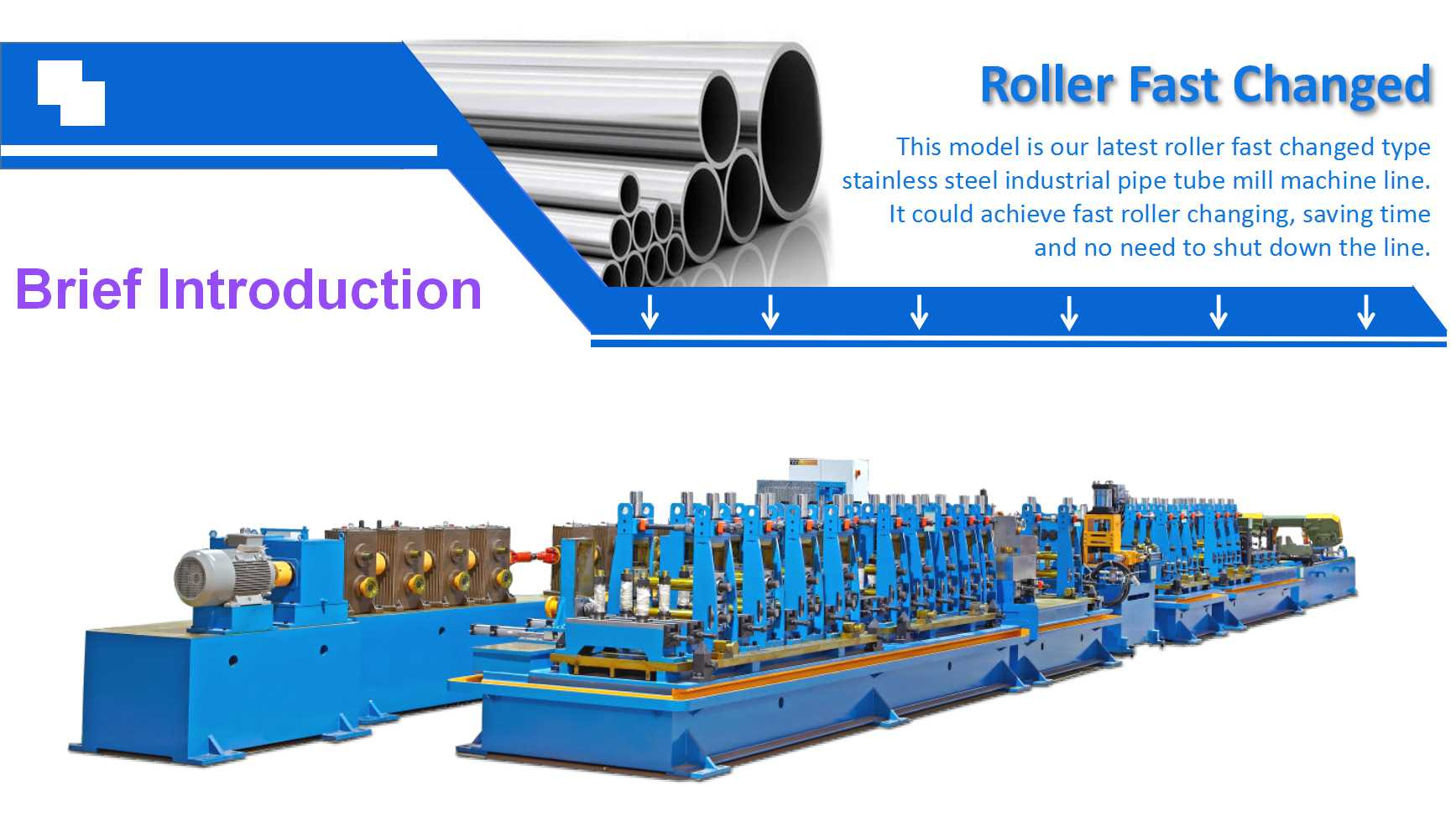

Es gibt viele Arten von Austenitic Edelstahl, 304 Edelstahl ist tatsächlich eine Art austenitischer Edelstahl. Es ist also egal, ob es gut oder schlecht ist. Hangao Tech (Seko -Maschinerie) Edelstahl Industrielle Präzisionsrohrproduktionsleitungskanalherstellung kann leicht verschiedene Materialien aus Edelstahl wie Austenit, Ferrit, 2205 Stahl usw. verarbeiten.

Austenitische rostfreie Stähle sind die am häufigsten verwendete Edelstahlfamilie mit einem kürzlich Marktanteil von 75%. Wie der Name schon sagt, besteht die Mikrostruktur aus der Austenitphase. In der 300er-Serie beträgt der Chromgehalt 16%-22%und der Nickelgehalt 8%-14%. Während Nickel die Duktilität erhöht, ist es anfällig für die Volatilität des Rohstoffpreises. Es erreichte 2007 50.000 US -Dollar pro Tonne, nähert sich aber nun 10.000 US -Dollar pro Tonne. Die 200er -Serie wurde entwickelt, um den hohen Preis für Nickel auszugleichen und einige der Nickelinhalte durch Mangan und Stickstoff zu ersetzen.

Der am häufigsten verwendete Austenit -Edelstahl 304 Edelstahl

Die Zusammensetzung enthält 18% Chrom und 8% Nickel und wird manchmal als 18-8 Edelstahl bezeichnet. Dieser Name wird jedoch für die allgemeine Verwendung nicht empfohlen, da sich die Toleranzen in den zulässigen Bereichen für diese Elemente mit anderen Noten überschneiden. Zum Beispiel hat SS31 einen ähnlichen Chrom- und Nickelgehalt, aber es hat auch etwa 2% Molybdän für zusätzliche Korrosionsresistenz. Während des Schweißens oder Tempernkühlung bilden sich Chromcarbid an den Mikrostrukturkorngrenzen. In diesen Regionen liefert Chrom auf Kosten der umgebenden Metalle Carbide. Niedrige Kohlenstoffversionen von austenitischen rostfreien Stählen werden durch das Suffix L wie 304L oder 316L bezeichnet. Eine andere Möglichkeit, Sensibilisierung zu verhindern, besteht darin, Titan oder Niob hinzuzufügen, das bevorzugt an Kohlenstoff bindet.

Austenitische Edelstähle sind nicht wärmebehandelbar

Einige der Edelstähle der 200-, 300, 400er Serie werden gehärtet, um während des Formungsprozesses stärker zu werden, aber Austenitische Edelstähle sind schneller und leichter zu maschine. Während Austenitische Edelstähle im Allgemeinen einen besseren Korrosionsbeständigkeit, Formbarkeit und Schweißbarkeit aufweisen, haben einige Unternehmen dazu geführt, dass die Nickelpreise in Bearbeitungsänderungen zur Bildung ferritischer Legierungen berücksichtigt werden.

Bei Hochtemperaturanwendungen, wie z. B. Abgabesysteme, die 1650 Grad Fahrenheit erreichen können, haben ferritische rostfreie Stähle bessere Zugeigenschaften und Widerstand gegen thermische Ermüdung. Sie haben eine geringere thermische Expansion und eine höhere thermische Leitfähigkeit als austenitische Edelstahl. Ferritische rostfreie Stähle werden mit abnehmender Temperaturen spröde. Die Übergangstemperatur beträgt ca. 32 Grad Fahrenheit, hängt jedoch von der Legierungszusammensetzung ab. Austenitische Edelstähle werden bei niedrigen Temperaturen nicht spröde.