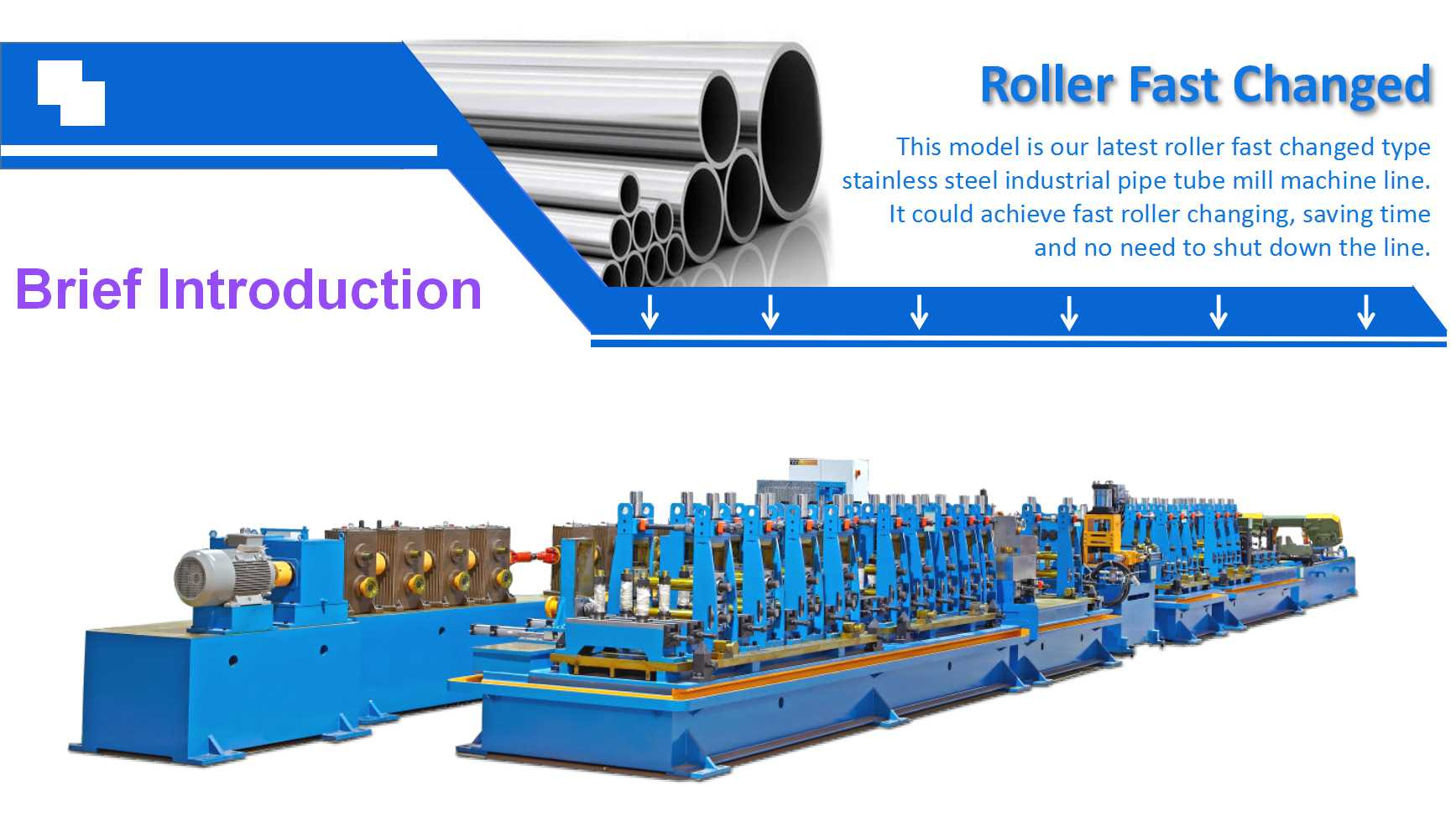

انواع مختلفی از فولاد ضد زنگ آستنیتی وجود دارد ، 304 فولاد ضد زنگ در واقع نوعی از فولاد ضد زنگ آستنیتی است. بنابراین مهم نیست که خوب باشد یا بد. Hangao Tech (ماشین آلات Seko) دستگاه ساخت مجرای تولید خط تولید خط لوله دقیق از فولاد ضد زنگ می تواند به راحتی مواد فولادی ضد زنگ مانند آستنیت ، فریت ، فولاد 2205 و غیره را کنترل کند.

فولادهای ضد زنگ آستنیتی رایج ترین خانواده فولاد ضد زنگ با سهم بازار اخیر 75 ٪ هستند. همانطور که از نام آن پیداست ، ریزساختار از مرحله آستنیت تشکیل شده است. در سری 300 ، محتوای کروم 16 ٪ -22 ٪ و محتوای نیکل 8 ٪ -14 ٪ است. در حالی که نیکل انعطاف پذیری را افزایش می دهد ، مستعد نوسانات قیمت کالا است. در سال 2007 به 50،000 دلار در هر تن رسید ، اما اکنون به 10،000 دلار در هر تن نزدیک می شود. این سری 200 برای جبران قیمت بالای نیکل ساخته شده است و برخی از محتوای نیکل را با منگنز و نیتروژن جایگزین می کند.

متداول ترین فولاد ضد زنگ آستنیتی 304 استیل ضدزنگ

ترکیب آن حاوی 18 ٪ کروم و 8 ٪ نیکل است و گاهی اوقات به فولاد ضد زنگ 18-8 گفته می شود. با این حال ، این نام برای استفاده عمومی توصیه نمی شود زیرا تحمل در محدوده مجاز برای این عناصر با سایر نمرات همپوشانی دارد. به عنوان مثال ، SS31 دارای محتوای کروم و نیکل مشابه است ، اما همچنین برای مقاومت در برابر خوردگی اضافی حدود 2 ٪ مولیبدن دارد. در حین جوشکاری یا خنک کننده آنیل ، رسوبات کاربید کروم در مرزهای دانه ریزساختار تشکیل می شود. در این مناطق ، کروم کاربیدها را با هزینه فلزات اطراف تأمین می کند. نسخه های کربن کم فولادهای ضد زنگ آستنیتی توسط پسوند L مانند 304L یا 316L مشخص می شود. راه دیگر برای جلوگیری از حساسیت ، اضافه کردن تیتانیوم یا نیوبیوم است که ترجیحاً به کربن متصل می شود.

فولادهای ضد زنگ آستنیتی قابل درمان نیستند

برخی از فولادهای ضد زنگ 200 ، 300 ، 400 سریال سخت تر می شوند تا در طی فرآیند شکل گیری قوی تر شوند ، اما فولادهای ضد زنگ آستنیتی سریعتر و آسان تر هستند. در حالی که فولادهای ضد زنگ آستنیتی به طور کلی مقاومت در برابر خوردگی کلی بهتر دارند ، شکل پذیری و جوشکاری ، نوسانات قیمت نیکل باعث شده است که برخی از شرکت ها اصلاحات ماشینکاری را برای تشکیل آلیاژهای فریتیک انجام دهند.

در کاربردهای درجه حرارت بالا ، مانند سیستم های اگزوز که می توانند به 1650 درجه فارنهایت برسند ، فولادهای ضد زنگ فریتیک دارای خواص کششی بهتری و مقاومت در برابر خستگی حرارتی هستند. آنها از انبساط حرارتی کمتری و هدایت حرارتی بالاتر نسبت به فولادهای ضد زنگ آستنیتی دارند. با کاهش دما ، فولادهای ضد زنگ فری شکننده می شوند. دمای انتقال حدود 32 درجه فارنهایت است ، اما به ترکیب آلیاژ بستگی دارد. فولادهای ضد زنگ آستنیتی در دماهای پایین شکننده نمی شوند.