Paslanmaz çelik kaynaklı boruların çevrimiçi parlak ısıl işleminin amacı: Paslanmaz çelik şeridi tübüler bir şekle dönüştürmenin soğuk çalışma işlemi sırasında üretilen artık stresi ortadan kaldırmaktır; Paslanmaz çelik kaynaklı boruların katı çözeltiye östenite dönüşmesi ve daha sonra soğutma işlemi sırasında östenitin yağış veya faz dönüşümünü önlemek için hızlı bir şekilde soğumasını sağlamak için önemli bir işlemdir.

On-line parlak ısıl işlemi etkileyen faktörler

1. Isı işlem sıcaklığının etkisi

Çözelti tedavisi, östenitik paslanmaz çelik için en etkili yumuşama işlemidir. Çözelti işleminden sonra kaynaklı boru, en iyi korozyon direncini, daha düşük mukavemeti ve daha iyi plastisiteyi elde edebilir. Sadece bu şekilde kondansatör boruları ve kimyasal borular gibi endüstriyel boruların gereksinimlerini karşılayabilir.

Kondansatörler için paslanmaz çelik boruların standart gereksinimlerine göre, östenitik paslanmaz çelik kaynaklı boruların ısıl işlem sıcaklığı 1050 ~ 1150 ℃ 'ye ulaşmalıdır. Aynı zamanda, ısıl işlemden sonra kaynaklı boruların iç ve dış yüzeylerinin, oksidasyon rengi olmadan beyaz ve pürüzsüz olması da gereklidir. Bu nedenle, kaynaklı boruların ısıtılması ve soğutulması sırasında katı olması gerekir. Sıcaklık değişimi aralığını (fırın gövdesinde) kontrol etmek için, çelik boru iyi bir koruyucu atmosferde olmalı ve geleneksel su söndürme yöntemi, yüksek sıcaklık çelik borunun oksijeni ayrıştırmasını ve borunun yüzeyini oksitlenmesini önlemek için kullanılamaz. Genellikle, östenitik paslanmaz çeliğin çözelti işlem sıcaklığı 1050 ~ 1150 ℃'dir. Bu sıcaklığa ulaşılmazsa, östenitik paslanmaz çeliğin iç yapısı kararsızdır ve karbürler çökeltiler, çelik borunun yüzeyinin parlak bir renge ulaşmamasına ve borunun yüzeyi siyah görünecektir.

2. Koruma gazının etkisi

Paslanmaz çelik kaynaklı borunun ısıl işlemi, oksidasyon olmadan parlak bir yüzey elde edebilen, böylece geleneksel salon işlemini ortadan kaldırabilen, koruyucu gazlı oksidasyonsuz sürekli ısı işlem fırını benimser. Kullanılabilecek koruyucu gazlar yüksek saflıkta hidrojen, ayrışmış amonyak ve diğer koruyucu gazlardır. Paslanmaz çelik kaynaklı boru krom içerdiğinden, olağan koruyucu gazda (hidrokarbon ayrışma gazı vb.) Parlak ısıl işlem yapmak imkansızdır ve bir vakum ortamında gerçekleştirmek en iyisidir. Bununla birlikte, sıralı paslanmaz çelik kaynaklı boruların ısıl işlemi için bir vakum ortamı kullanılamaz ve inert bir gaz (argon gibi) kullanılabilir. Her ne kadar inert gazın östenitik paslanmaz çelik kaynaklı boruların ısıl işlemi için koruyucu gaz olarak kullanılması, kimyasal reaksiyonlara, basit operasyona, güvenli ve güvenilir bir şekilde katılmama özelliklerine sahip olmasına rağmen, ısı işlemi etkisi ideal parlak ısı işlem kalitesi gereksinimlerini karşılayamaz. Gümüş gri. Ayrıca, inert gaz maliyeti yüksektir ve büyük ölçekli üretim için uygun değildir. Isı işlem süreci ve analizi ve paslanmaz çelik kaynaklı borunun kalitesi üzerine yapılan analiz ve tekrarlanan testlere göre, parlak ısıl işlemden sonra, önce ısıl işlem fırınındaki havayı saflaştırmak için inert gaz kullanma ve daha sonra inert gazın hidrojen ile değiştirilmesi, parlak ısıl işlemin sağlandığını kanıtladı. Kalite gereksinimleri. Hangao Tech (Seko Machinery) Isı Koruma Parlak Tavlama Isı Tedavi Makinesi , paslanmaz çelik kaynaklı boru üretim hatları için özel olarak tasarlanmış bir çevrimiçi tip ekipmandır.

3. Soğutma sıcaklığının etkisi

Paslanmaz çelik kaynaklı boruyu 1050 ~ 1150 ℃ olarak ısıttıktan sonra, kaynaklı boru hızla soğutulmalıdır. oksitlenmeyen bir sıcaklığa indirilmelidir. Bu nedenle, soğutma sıcaklığı çok önemlidir ve sıcaklık aralığı kesinlikle kontrol edilmelidir.

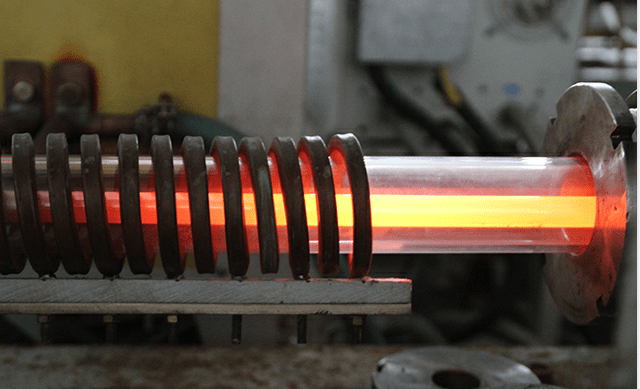

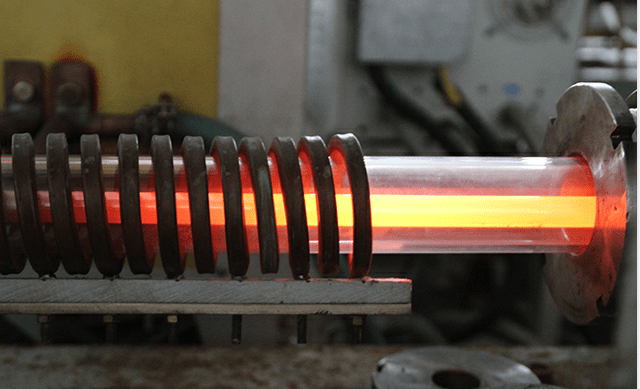

(Lazer Kaynak Tüpü değirmen hattı için çevrimiçi parlak tavlama fırını)

4. Kaynaklı boru yüzeyinin etkisi

Fırına girmeden önce paslanmaz çelik kaynaklı borunun yüzeyinin durumu parlak ısıl işlem üzerinde büyük bir etkiye sahiptir. Kaynaklı borunun yüzeyi nem, gres ve fırın içine diğer kirlerle kirlenirse, parlak ısıl işlemden sonra kaynaklı borunun yüzeyinde açık yeşil bir oksit rengi görünecektir. Bu nedenle, ısıl işlem fırına girmeden önce, paslanmaz çelik kaynaklı borunun yüzeyi çok temiz olmalı ve kaynaklı borunun yüzeyinin nem almasına izin verilmemelidir. Gerekirse, önce kurutucuda kurutulabilir ve daha sonra fırına konabilir.

5. Isı işlemi fırının sızdırmazlığının etkisi

Isı işlem fırını kapatılmalı ve dış havadan izole edilmelidir. Özellikle kaynaklı borunun fırın gövdesine girdiği yer ve kaynaklı borunun fırın gövdesinden çıktığı yere, bu yerlerdeki sızdırmazlık halkasının giyilmesi özellikle kolaydır, bu nedenle sık sık kontrol edilmeli ve zamanında değiştirilmelidir. Mikro sızıntıyı önlemek için, fırındaki koruyucu gaz belirli bir pozitif basıncı korumalıdır. Hidrojen koruyucu gaz ise, genellikle standart atmosfer basıncından daha büyük olması gerekir.

6. Diğer faktörlerin parlak ısıl işlem üzerindeki etkisi

Çalışma işlemi sırasında, kaynağın sürekli ve kararlı olduğundan emin olmak gerekir. Kaynaklı boruda delikler veya dikişler olduğunda, ısı işlem fırının çalışması durdurulmalıdır, aksi takdirde kaynaklı boru fırında üflenebilir. Buna ek olarak, kaynak etkisi iyi değildir ve kaynak deliğinden püskürtülen hava veya nem fırında koruyucu atmosferi yok edecek ve parlak ısıl işlem etkisini etkileyecektir.