Suure tõhususe, suure täpsuse, heade tulemuste ja automatiseerimise hõlpsa integreerimise eelistega kasutatakse laserkeevitamist laialdaselt erinevates tööstusharudes ja see mängib keskset rolli tööstusliku tootmise ja tootmise osas, sealhulgas sõjaväe, meditsiiniline, aerospace, 3c autoosad ja mehaaniline lehtmetall. Kuld, uus energia, vannitoa riistvara ja muud tööstusharud.

Mis tahes töötlemismeetod tekitab siiski teatud puudusi või puudulikke tooteid, kui selle põhimõtteid ja protsesse ei omandata, ning laserkeevitamine pole erand. Ainult nende defektide mõistmise ja nende vältimise õppimise abil saame paremini kasutada laserkeevitamise ja toodete töötlemise väärtust kauni välimusega ja kvaliteetselt. Meeskond Hangao Tech (SEKO masinad) on kogunud pikaajalisi kogemusi, samuti klientide tagasisidet kasutamisest Laseri keevitamise roostevabast terasest keevitatud torude moodustamismasin ja on kokku võtnud mõned lahendused tööstuses kolleegide levinud keevitusdefektidele!

1. Praod

Pidevas laserkeevitamisel tekivad praod on peamiselt termilised praod, näiteks kristallpraod, veeldatud praod jne. Peamine põhjus on see, et keevisõmblus tekitab enne täielikku tahkestamist suure kokkutõmbumisjõu. Sellised meetmed nagu traadi täitmine ja eelsoojendamine võivad pragusid vähendada. või kõrvaldage praod.

▲ pragunenud keevisõmblused

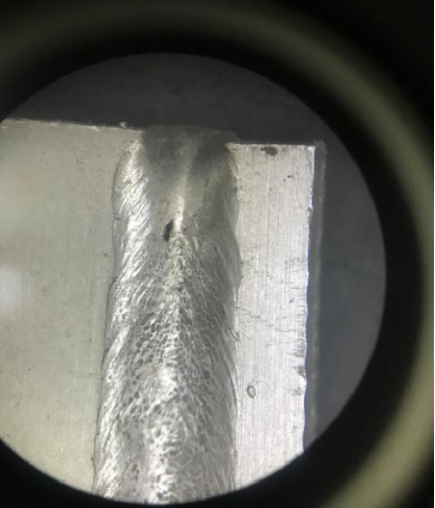

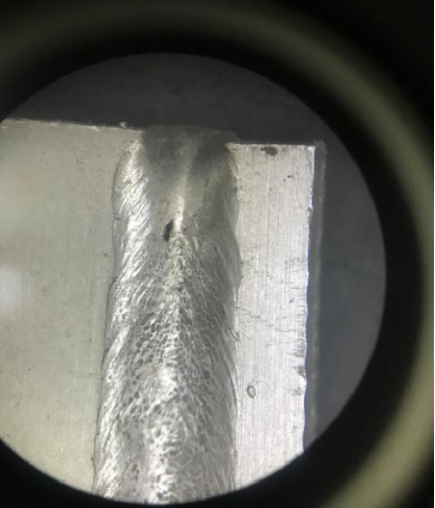

2. stomata

Poorsus on defekt, mida on laserkeevitamisel hõlpsasti toodetav. Laserkeevitamise sula bassein on sügav ja kitsas ning jahutuskiirus on väga kiire. Vedelas sulamisbasseinis genereeritud gaasil pole piisavalt aega põgenemiseks, mis võib hõlpsalt viia pooride moodustumiseni. Laserkeevitamine jahtub aga kiiresti ja toodetud poorid on üldiselt väiksemad kui traditsiooniline sulandude keevitamine. Tarbiku pinna puhastamine enne keevitamist võib vähendada pooride kalduvust ja puhumissuund mõjutab ka pooride esinemist.

▲ keevisperid (vasakul)

3. prits

Laserkeevitusega toodetud prits mõjutab tõsiselt keevisõmbluse pinnakvaliteeti ning võib läätse saastuda ja kahjustada. Prits on otseselt seotud energiatihedusega ja keevitustenergia nõuetekohaselt vähendamine võib pritsida. Kui läbitungimine on ebapiisav, saab keevituskiirust vähendada.

▲ keevitusprits

4. Alumine

Kui keevituskiirus on liiga kiire, pole keevisõmbluse keskele suunatud väikese augu tagaosast pärit vedela metalli ümberjaotamiseks aega ja see tahkub keevisõmbluse mõlemal küljel, et moodustada alalõiked. Kui liigese kokkupaneku lõhe on liiga suur, väheneb sulatatud metall liigeste täitmiseks ja alalööke on lihtne toota. Laserkeevitamise lõpus, kui energia vähenemise aeg on liiga kiire, variseb väike auk hõlpsalt kokku, põhjustades kohaliku alalõke. Võimsuse ja kiiruse kontrollimine sobivaks võib tõhusalt lahendada alalõikude probleemi.

5. varisemine

Kui keevituskiirus on aeglane, sulabassein on suur ja lai, sulametalli kogus suureneb ja pinda on raskem vedelat metalli raskendada, keevisõmbluse keskpunkt vajub, moodustades varisemist ja šahti. Sel ajal tuleb energiatihedust sobivalt vähendada, et vältida sula basseini varisemist.

▲ Alumiiniumsulami keevisõmblus variseb kokku

Laserkeevitusprotsessi käigus tekkivate defektide õigesti mõistmine ja erinevate defektide põhjuste mõistmine võib aidata meil lahendada laserkeevitamise ebanormaalse keevisõmbluse probleemi sihipärasemalt.