Yüksək səmərəlilik, yüksək dəqiqlik, yaxşı nəticələrin və asan avtomatlaşdırma inteqrasiyasının, lazer qaynağı ilə müxtəlif sahələrdə geniş istifadə olunur və sənaye istehsalı və istehsalında, o cümlədən sənaye istehsalı və istehsalında, 3C avtomatik hissələr və mexaniki təbəqə metalında pivotal rol oynayır. Qızıl, yeni enerji, vanna otağı və digər sənayelər.

Bununla birlikdə, hər hansı bir emal üsulu, prinsipləri və prosesləri mənimsənilmədiyi təqdirdə müəyyən qüsur və ya qüsurlu məhsullar istehsal edəcəkdir və lazer qaynağı da istisna deyil. Yalnız bu qüsurları yaxşı başa düşmək və onlardan necə qorunacağını öyrənməklə lazer qaynaqlarının və proses məhsullarının dəyərindən gözəl görünüş və yüksək keyfiyyətlə daha yaxşı istifadə edə bilərik. Komandası Hangao Tech (Seko Maşın) uzunmüddətli təcrübə, habelə istifadə olunan bəzi müştəri rəylərini topladı Lazer qaynaq paslanmayan poladdan qaynaqlanan boru meydana gətirən maşın , sənaye həmkarları tərəfindən istinad üçün ümumi qaynaq qüsurlarına bəzi həllər ümumiləşdirdi!

1. çatlar

Davamlı lazer qaynaqında yaranan çatlar əsasən büllur çatlar, mayeləşdirmə çatları və s. Kimi termal çatlardır. Tel doldurma və əvvəlcədən istiləşmə kimi tədbirlər çatları azalda bilər. və ya çatların aradan qaldırılması.

▲ çatlaq qaynaqlar

2. stomata

Ütarçı, lazer qaynaqında asanlıqla istehsal olunan bir qüsurdur. Lazer qaynaqının ərimiş hovuzu dərin və dardır və soyutma nisbəti çox sürətlidir. Maye ərimiş hovuzunda yaranan qaz, məsamələrin formalaşmasına asanlıqla səbəb ola biləcək qədər qaçmaq üçün vaxt yoxdur. Bununla birlikdə, lazer qaynağı tez soyuyur və istehsal olunan məsamələri ənənəvi qaynaşma qaynaqlarından daha kiçikdir. Qaynaqdan əvvəl iş parçasının səthinin təmizlənməsi məsamələrin tendensiyasını azalda bilər və əsən istiqamətə də məsamələrin meydana gəlməsinə də təsir edəcəkdir.

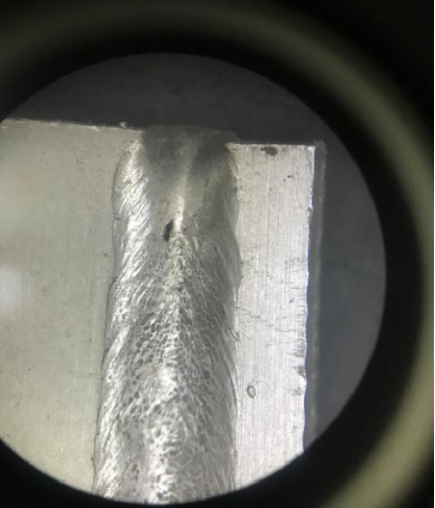

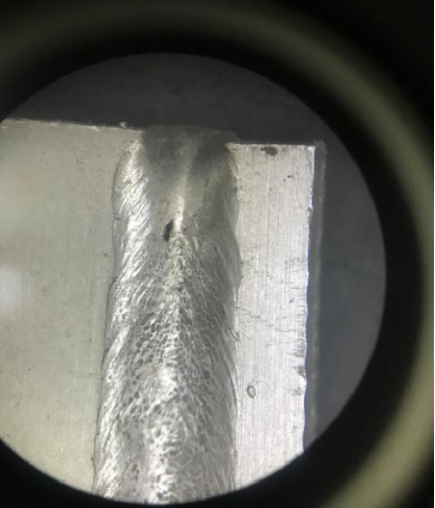

▲ Qaynaq məsamələri (sol)

3. Sıçratmaq

Lazer qaynaqları tərəfindən istehsal olunan spatter, qaynaqın səth keyfiyyətinə ciddi təsir göstərir və linzaları çirkləndirə və zərər verə bilər. Spatter birbaşa enerji sıxlığı ilə əlaqəlidir və lazımi şəkildə azaldılması qaynaq enerjisini azaltmaq spateri azalda bilər. Əgər nüfuz yetərli deyilsə, qaynaq sürəti azaldıla bilər.

▲ Qaynaq Spatter

4. Alt keçid

Qaynaq sürəti çox sürətli olarsa, qaynaq mərkəzinə yönəldilmiş kiçik çuxurun arxasından maye metal yenidən bölüşdürmək üçün vaxt tapmayacaq və alt paltarın hər iki tərəfində bərkitəcək. Birgə montaj boşluğu çox böyükdürsə, oynaqları doldurmaq üçün ərinmiş metal azalacaq və alt paltarları istehsal etmək asandır. Lazer qaynaqının sonunda, enerji azalması çox sürətli olarsa, kiçik çuxur asanlıqla yıxılacaq, nəticədə yerli alt paltarı. Uyğunlaşma gücünə və sürətə nəzarət altındakı problemi effektiv şəkildə həll edə bilər.

5. Çökmək

Qaynaq sürəti yavaş, əridilmiş hovuz böyük və genişdirsə, əridilmiş metalın miqdarı artır və səth gərginliyi daha ağır maye metalını qorumaq çətindir, qaynaq mərkəzi çökən və çuxurlar meydana gətirəcəkdir. Bu zaman, enerji sıxlığının çökən hovuzun qarşısını almaq üçün müvafiq olaraq azaldılması lazımdır.

▲ Alüminium ərintisi qaynaq tikişi çökür

Lazer qaynaq prosesi zamanı istehsal olunan qüsurları düzgün başa düşmək və müxtəlif qüsurların səbəblərini başa düşmək, lazer qaynaqında anormal qaynaq tikişləri problemini daha hədəflənmiş şəkildə həll etməyə kömək edə bilər.