Met de voordelen van hoge efficiëntie, hoge precisie, goede resultaten en eenvoudige automatiseringsintegratie, wordt laserlassen veel gebruikt in verschillende industrieën en speelt een cruciale rol in de industriële productie en productie, waaronder militair, medisch, ruimtevaart, 3C auto -onderdelen en mechanische plaatmetaal. Goud, nieuwe energie, badkamerhardware en andere industrieën.

Elke verwerkingsmethode zal echter bepaalde defecten of defecte producten produceren als de principes en processen niet worden onder de knie en laserslassen is geen uitzondering. Alleen door een goed begrip van deze defecten te hebben en te leren hoe ze ze te vermijden, kunnen we de waarde van laserslassen en procesproducten met een prachtig uiterlijk en hoge kwaliteit beter gebruiken. Het team van Hangao Tech (Seko Machinery) heeft langdurige ervaring opgebouwd, evenals wat feedback van klanten van het gebruik Laserdasperseloze stalen gelaste buisvormingsmachine , en heeft enkele oplossingen samengevat voor gemeenschappelijke lasdefecten als referentie door collega's uit de industrie!

1. Scheuren

De scheuren gegenereerd in continu laserslassen zijn voornamelijk thermische scheuren, zoals kristalscheuren, vloeibaarmakingsscheuren, enz. De belangrijkste reden is dat de las een grote krimpkracht produceert voordat deze volledig wordt gestold. Maatregelen zoals draadvulling en voorverwarming kunnen de scheuren verminderen. of scheuren elimineren.

▲ gekraakte lassen

2. Stomata

Porositeit is een defect dat gemakkelijk kan worden geproduceerd in laserslassen. De gesmolten pool van laserslassen is diep en smal en de koelsnelheid is erg snel. Het gas dat wordt gegenereerd in het vloeibare gesmolten pool heeft niet genoeg tijd om te ontsnappen, wat gemakkelijk kan leiden tot de vorming van poriën. Laserslassen koelt echter snel af en de geproduceerde poriën zijn over het algemeen kleiner dan traditioneel fusielassen. Het reinigen van het werkstukoppervlak vóór het lassen kan de neiging van poriën verminderen en de richting van blazen zal ook het optreden van poriën beïnvloeden.

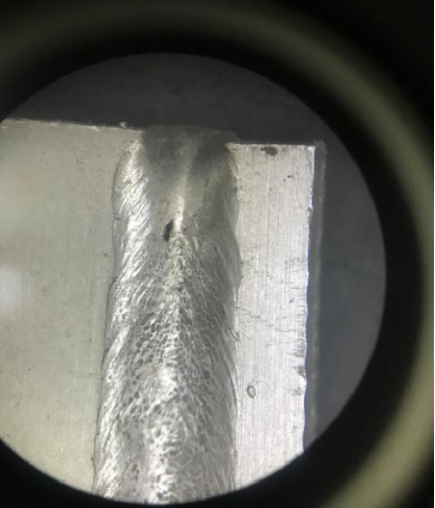

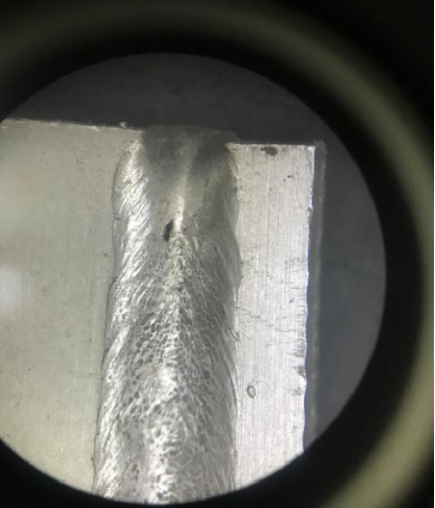

▲ lasporiën (links)

3. Splash

De spinter geproduceerd door laserslassen beïnvloedt de oppervlaktekwaliteit van de las ernstig en kan de lens verontreinigen en beschadigen. Spat is direct gerelateerd aan de stroomdichtheid en het op de juiste manier verminderen van de lasergie kan spat verminderen. Als penetratie onvoldoende is, kan de lassnelheid worden verlaagd.

▲ lassen spat

4. Ondersneden

Als de lassnelheid te snel is, heeft het vloeibare metaal vanaf de achterkant van het kleine gat dat naar het midden van de las wijst, geen tijd om te herverdelen en zal aan beide zijden van de las stollen om ondersneden te vormen. Als de gat van de gewrichten te groot is, wordt het gesmolten metaal voor het vullen van de gewrichten verminderd en is het gemakkelijk om ondersnijdingen te produceren. Aan het einde van het laserslassen, als de energie -verlaging te snel is, zal het kleine gat gemakkelijk instorten, wat resulteert in lokale ondermijnen. Het regelen van de kracht en snelheid om te matchen kan het probleem van de ondersnijder effectief oplossen.

5. Ineenstorting

Als de lassnelheid langzaam is, is de gesmolten pool groot en breed, neemt de hoeveelheid gesmolten metaal toe en de oppervlaktespanning is moeilijk om het zwaardere vloeibare metaal te behouden, het midden van de las zal zinken, die instortingen en putten vormen. Op dit moment moet de energiedichtheid op de juiste manier worden verminderd om te voorkomen dat de gesmolten pool is ingestort.

▲ Aluminium legering lasnaad instort

Correct begrijpen van de defecten die zijn geproduceerd tijdens het laserslassenproces en het begrijpen van de oorzaken van verschillende defecten kan ons helpen het probleem van abnormale lasnaden in laserslassen op een meer gerichte manier op te lossen.