Com as vantagens de alta eficiência, alta precisão, bons resultados e fácil integração de automação, a soldagem a laser é amplamente utilizada em várias indústrias e desempenha um papel fundamental na produção e manufatura industrial, incluindo peças militares, médicas, aeroespaciais, 3C de automóveis e metais mecânicos. Ouro, nova energia, hardware do banheiro e outras indústrias.

No entanto, qualquer método de processamento produzirá certos defeitos ou produtos defeituosos se seus princípios e processos não forem dominados, e a soldagem a laser não for exceção. Somente tendo uma boa compreensão desses defeitos e aprendendo a evitá -los, podemos utilizar melhor o valor da soldagem a laser e do processo de processar produtos com bela aparência e alta qualidade. A equipe de A Hapao Tech (Seko Machinery) acumulou experiência a longo prazo, bem como algum feedback do cliente de usar o uso Máquina de formação de tubos soldados de aço inoxidável de soldagem a laser e resumiu algumas soluções para defeitos de soldagem comuns para referência por colegas do setor!

1. Rachaduras

As rachaduras geradas em soldagem a laser contínuas são principalmente rachaduras térmicas, como rachaduras de cristal, rachaduras de liquefação, etc. O principal motivo é que a solda produz uma grande força de encolhimento antes de se solidificar completamente. Medidas como enchimento de arame e pré -aquecimento podem reduzir as rachaduras. ou eliminar rachaduras.

▲ soldas rachadas

2. Estomatos

A porosidade é um defeito que é facilmente produzido na soldagem a laser. A piscina derretida de soldagem a laser é profunda e estreita, e a taxa de resfriamento é muito rápida. O gás gerado no pool fundido líquido não tem tempo suficiente para escapar, o que pode facilmente levar à formação de poros. No entanto, a soldagem a laser esfria rapidamente e os poros produzidos são geralmente menores que a soldagem tradicional de fusão. A limpeza da superfície da peça antes da soldagem pode reduzir a tendência dos poros, e a direção do sopro também afetará a ocorrência de poros.

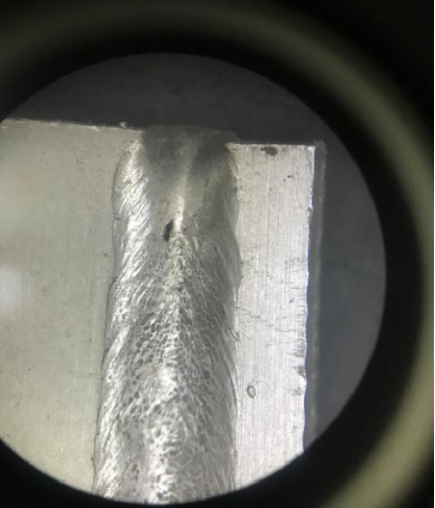

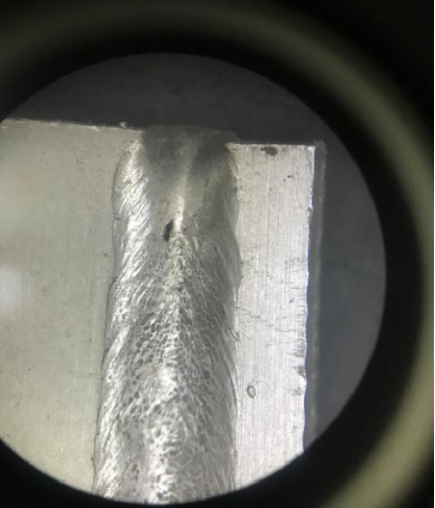

▲ Poros de solda (à esquerda)

3. Splash

Os respingos produzidos pela soldagem a laser afetam seriamente a qualidade da superfície da solda e podem contaminar e danificar a lente. A respingo está diretamente relacionada à densidade de potência e a redução adequada da energia de soldagem pode reduzir a respingo. Se a penetração for insuficiente, a velocidade de soldagem pode ser reduzida.

▲ Salpaceiro de soldagem

4. Undercut

Se a velocidade de soldagem for muito rápida, o metal líquido da parte de trás do pequeno orifício apontando para o centro da solda não terá tempo para redistribuir e se solidificará em ambos os lados da solda para formar reduções. Se a lacuna de montagem da junta for muito grande, o metal derretido para encher as juntas será reduzido e é fácil produzir reduções. No final da soldagem a laser, se o tempo de diminuição da energia for muito rápido, o pequeno orifício entrará em colapso facilmente, resultando em redução do punho local. Controlar a potência e a velocidade a corresponder pode efetivamente resolver o problema do Undercut.

5. Colapso

Se a velocidade de soldagem for lenta, a piscina derretida é grande e larga, a quantidade de metal fundido aumenta e a tensão superficial é difícil de manter o metal líquido mais pesado, o centro da solda afundará, formando colapsos e poços. Nesse momento, a densidade de energia precisa ser reduzida adequadamente para evitar o colapso da piscina derretida.

▲ colapso da costura de solda de liga de alumínio

Compreender corretamente os defeitos produzidos durante o processo de soldagem a laser e entender as causas de diferentes defeitos pode nos ajudar a resolver o problema das costuras de solda anormais na soldagem a laser de maneira mais direcionada.