Yüksek verimlilik, yüksek hassasiyet, iyi sonuçlar ve kolay otomasyon entegrasyonunun avantajları ile lazer kaynağı, çeşitli endüstrilerde yaygın olarak kullanılır ve endüstriyel üretim ve üretimde askeri, tıbbi, havacılık, 3C otomatik parçalar ve mekanik sac metal dahil çok önemli bir rol oynar. Altın, yeni enerji, banyo donanımı ve diğer endüstriler.

Bununla birlikte, herhangi bir işleme yöntemi, ilkeleri ve süreçleri ustalaşmazsa ve lazer kaynağı bir istisna değilse belirli kusurlar veya kusurlu ürünler üretecektir. Sadece bu kusurları iyi anlayarak ve onlardan nasıl kaçınılacağını öğrenerek, lazer kaynağının değerini daha iyi kullanabilir ve ürünleri güzel görünüm ve yüksek kalitede işleyebiliriz. Ekibi Hangao Tech (Seko Machinery), uzun vadeli deneyimleri ve kullanımı kullanan bazı müşteri geri bildirimlerini biriktirmiştir. Lazer Kaynak Paslanmaz Çelik Kaynaklı Tüp Oluşturma Makinesi ve endüstri meslektaşları tarafından referans için ortak kaynak kusurlarına bazı çözümleri özetledi!

1. Çatlaklar

Sürekli lazer kaynağında üretilen çatlaklar esas olarak kristal çatlaklar, sıvılaşma çatlakları, vb. Gibi termal çatlaklardır. Ana neden, kaynağın tamamen katılaşmadan önce büyük bir büzülme kuvveti üretmesidir. Tel doldurma ve ön ısıtma gibi önlemler çatlakları azaltabilir. veya çatlakları ortadan kaldırın.

▲ Çatlak kaynaklar

2. Stomata

Gözeneklilik, lazer kaynağında kolayca üretilen bir kusurdur. Lazer kaynağının erimiş havuzu derin ve dardır ve soğutma hızı çok hızlıdır. Sıvı erimiş havuzda üretilen gazın kaçmak için yeterli zamanı yoktur, bu da gözeneklerin oluşumuna kolayca yol açabilir. Bununla birlikte, lazer kaynağı hızlı bir şekilde soğur ve üretilen gözenekler genellikle geleneksel füzyon kaynağından daha küçüktür. Kaynaktan önce iş parçası yüzeyinin temizlenmesi gözeneklerin eğilimini azaltabilir ve üfleme yönü de gözeneklerin oluşumunu etkileyecektir.

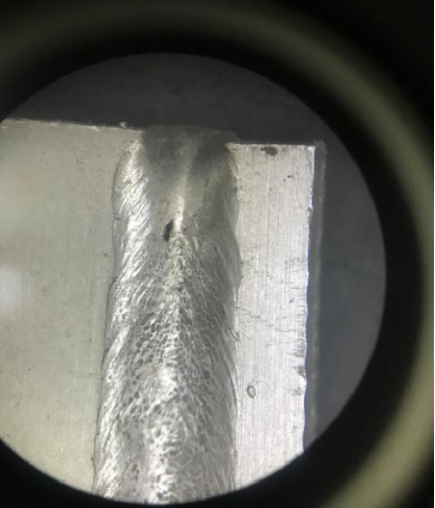

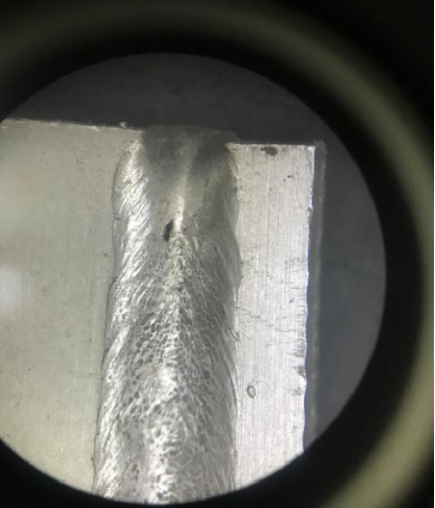

▲ Kaynak Gözenekleri (sol)

3. Sıçrama

Lazer kaynağı tarafından üretilen sıçrama, kaynağın yüzey kalitesini ciddi şekilde etkiler ve merceği kirletebilir ve zarar verebilir. Spatter doğrudan güç yoğunluğu ile ilişkilidir ve kaynak enerjisinin uygun şekilde azaltılması sıçramayı azaltabilir. Penetrasyon yetersizse, kaynak hızı azaltılabilir.

▲ Kaynak sıçraması

4. Alt kesim

Kaynak hızı çok hızlıysa, kaynağın merkezine doğru işaret eden küçük deliğin arkasından sıvı metalin yeniden dağıtılması için zaman yoktur ve alt kesimler oluşturmak için kaynağın her iki tarafında da katılaşır. Eklem montaj boşluğu çok büyükse, eklemleri doldurmak için erimiş metal azalır ve alt kesimler üretmek kolaydır. Lazer kaynağının sonunda, enerji azalma süresi çok hızlısa, küçük delik kolayca çökecek ve yerel alt kesime neden olur. Eşleşecek gücü ve hızın kontrol edilmesi, alt kesim sorununu etkili bir şekilde çözebilir.

5. çöküş

Kaynak hızı yavaşsa, erimiş havuz büyük ve genişse, erimiş metal miktarı artar ve yüzey gerilimi daha ağır sıvı metali korumak zordur, kaynağın merkezi batar, çöker ve çukurlar oluşturur. Şu anda, erimiş havuzun çökmesini önlemek için enerji yoğunluğunun uygun şekilde azaltılması gerekir.

▲ Alüminyum Alaşım Kaynak Dikiş Çöküyor

Lazer kaynak işlemi sırasında üretilen kusurları doğru bir şekilde anlamak ve farklı kusurların nedenlerini anlamak, lazer kaynakındaki anormal kaynak dikişleri problemini daha hedefli bir şekilde çözmemize yardımcı olabilir.